🔴 نظام انتاج تويوتا

🔴Toyota Production System (TPS)

نظام عمل وضعه المهندس الياباني تاييتشي أونو (Taiichi Ōno)، وهو أداة أساسية لدى شركة تويوتا منذ عدة عقود.

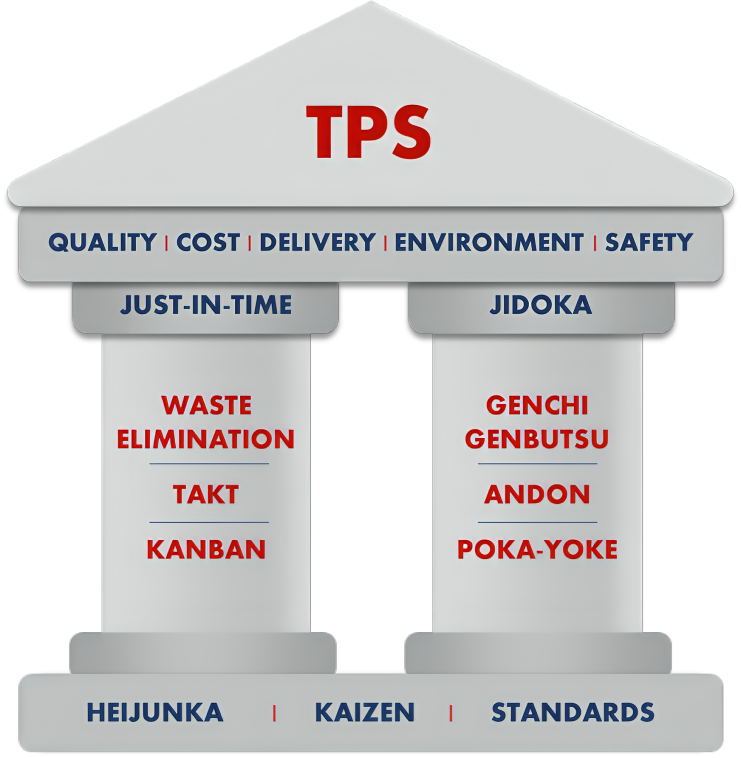

ويرتكز هذا النظام على ركيزتين أساسيتين وهما:

1⃣ just-in-time

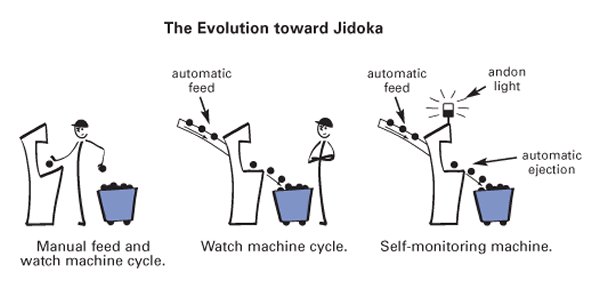

2⃣Jidoka (Autonomation)

#شركة_تنمية_المعرفة

#أحمد_دغيدي

🔴Toyota Production System (TPS)

نظام عمل وضعه المهندس الياباني تاييتشي أونو (Taiichi Ōno)، وهو أداة أساسية لدى شركة تويوتا منذ عدة عقود.

ويرتكز هذا النظام على ركيزتين أساسيتين وهما:

1⃣ just-in-time

2⃣Jidoka (Autonomation)

#شركة_تنمية_المعرفة

#أحمد_دغيدي

بدأت رحلة تويوتا مع مفهوم الإنتاج في الوقت المناسب (JIT) في عام 1934 عندما انتقلت الشركة من إنتاج المنسوجات إلى تصنيع سيارتها الأولى. تمكّن 'كيشيرو تويودا'، مؤسس شركة تويوتا، من إكمال تطوير أوّل محرّك آلي لحياكة النسيج في اليابان ولكنه اكتشف العديد من المشاكل فيه،

فقرّر أن يتوقّف عن إصلاح الاعطال والانتقال إلى دراسة مكثفة لكل مرحلة من مراحل العملية. وفي العام 1936، عندما فازت تويوتا بأول عقد للسيارات لها مع الحكومة اليابانية، واجهت صناعاتها مشاكل جديدة فقامت بتطوير مجموعة أنشطة تحسين كايزن وهي كلمة يابانية معناها «التغيير للأفضل».

انخفضت مستويات الطلب على الاقتصاد الياباني أعقاب الحرب وخفّ اعتماد نظام الإنتاج بالجملة (mass production) بأقل تكلفة للمنتج عن طريق اللجوء إلى اقتصادات الحجم (Economies of scale) التي تمثل انخفاض تكلفة الوحدة المنتجة التي حصلت عليها الشركة من خلال زيادة كمية الإنتاج.

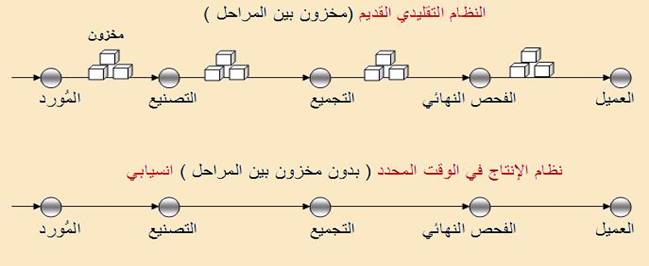

واعترف تاييتشي أونو – الذي يُعتبر أب تنظيم العمل التويوتي - بعد زيارته الولايات المتحدة الأمريكية ومشاهدته محلاتها التجاريّة أنه لا يجب جدولة العمل بصبّ الأهداف على المبيعات أو الإنتاجات ولكن على المبيعات الفعلية. وبالنظر إلى الوضع المالي خلال تلك الفترة،

كان لا بد من تفادي الإفراط في الإنتاج وبالتالي اللجوء إلى مفهوم ربط الإنتاج بطلبات العملاء وهو ما عرف باسم نظام السحب (Pull System) (بدلاً من نظام الدفع) لدعم جدولة الإنتاج.

وقد حدث هذا التطور على يد تايشي أوهنو تاييتشي أونو – مدير معمل تويوتا الذي فُوِّضَتْ إليه مهمةُ تحسين إجرائيات الإنتاج عام 1950 – فارتكز على مدارس الفكر السابقة وطوّرها لتصبح ما بات يُعرف الآن بنظام تويوتا الإنتاجي.

لمعرفة المزيد عن مبدأ جيدوكا 👇

جاري تحميل الاقتراحات...